目前数控转台主要是凸轮滚子结构、涡轮蜗杆结构、DD结构、和谐波结构,下面是各种结构的特点介绍。

(一).凸轮滚子结构转台

沃迪士数控回转工作台产品应用的是凸轮弧面分度零间隙驱动技术,具有其他原理机构转台无可比拟的优点。

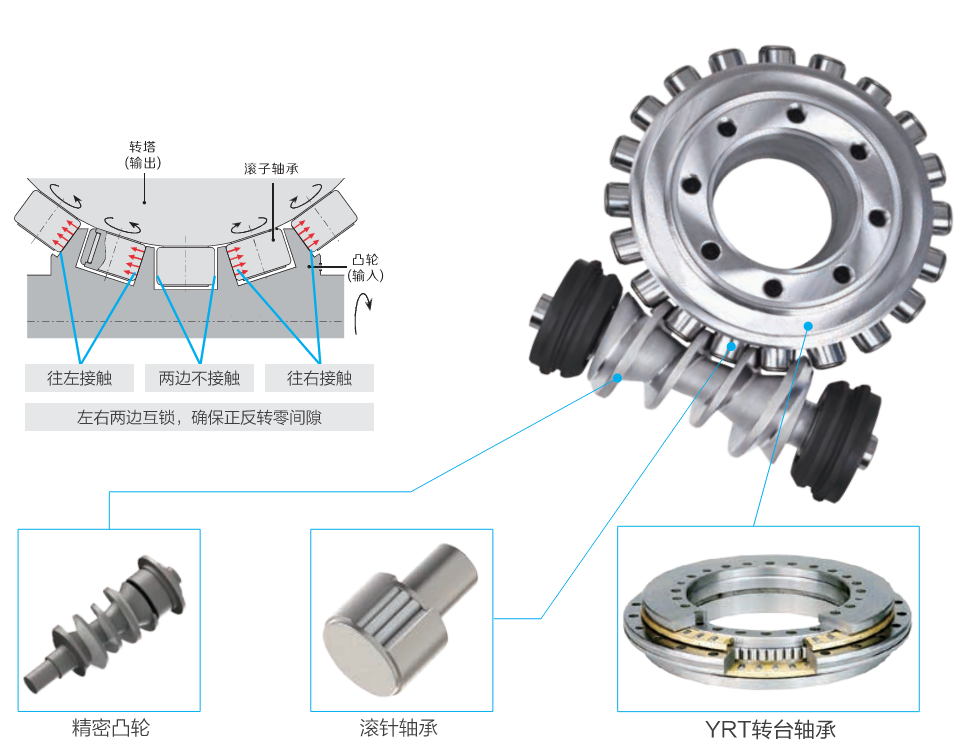

凸轮滚子传动应用的弧面分度原理,是目前最精确的运动控制方式。工作件由一个输入轴(弧面分度凸轮)及一个滚柱(输出轴)组成,输入轴上的凸轮槽表面与棍轮上的从动滚子元件外环表面呈线接触啮合,从而驱动转轮(即工作台)转动。从动滚子元件在旋转过程中利用内部滚柱轴承来传递扭矩。这样的工作原理保证了零背隙,优异的工作精度和工作效率,并有效地避免内部零件损耗,提供持久的高精度工作状态。

特点

零背隙结构 → 实现精准定位,精度更高

滚子与凸轮滚动传递→ 快速定位效率更高,最小化无效定位时间

预压设计 → 时常保持零背隙,免维护

滚子与凸轮接触面大 → 刚性比蜗轮蜗杆结构转台更高

(二).蜗轮蜗杆结构转台

蜗轮蜗杆传动的两轴是相互交叉垂直的;蜗杆可以看成为在圆柱体上沿着螺旋线绕有一个齿(单头)或几个齿(多头)的螺旋,蜗轮就象个斜齿轮,但它的齿包着蜗杆。在啮合时,蜗杆转一转,就带动蜗轮转过一个(单头蜗杆)或几个齿(多头蜗杆)。涡轮材料为磷青铜,无法加预压,刚性差,随着使用磨损整个转台精度不断下降,导致极高的后期维修成本,给机床用户及代理商都带来很多困扰和经济损失。要规避蜗轮蜗杆结构的缺点,蜗轮蜗杆的材料需要特殊处理(如日研、雷曼等高端品牌),但价格昂贵,一般客户无力承担。

(三).DD结构转台

DD结构是力矩电机直接驱动转台的结构,该产品的大力矩使其可以直接与运动装置连接,从而省去了诸如减速器,齿轮箱,皮带轮等连接机构,由于一般该型电机都配置了高解析度的编码器,因此使该产品可以达到比普通伺服高一个等级的精度。又由于采用直接连接方式,减少了由于机械结构产生的定位误差,使得工艺精度得以保证。另对于部分凸轮轴控制方式,一方面减少了由于机械结构摩擦而产生尺寸方面的误差,另一方面也对安装,使用时的噪音等方面降低了很多。但是对于电机直驱转台来说,发热始终是个未得到解决的难题。电机发热会导致轴承变形,造成轴心偏移,平面度下降,加工精度变差。加之直驱电机扭矩小,导致转台刚性差,适合加工工件选择范围小。近几年火热的手机行业对DD转台也有非常高的要求。我们生产手机时需要一个探头,这个探头和接收器是通过红外线接收的,DD转台因为有电流所以会对信号造成干涉。目前只有发那科(FANUC)能解决这个干涉难题,但价格高企,大部分3C行业下游数控机床用户难以承担。

(四).谐波结构转台

谐波减速器是一种由固定的内齿刚轮、柔轮、和使柔轮发生径向变形的波发生器组成,谐波减速机是齿轮减速机中的一种新型传动结构,它是利用柔性齿轮产生可控制的弹性变形,引起刚轮与柔轮的齿间相对错齿来传递动力和运动。这种传动与一般的齿轮传递具有本质上的差别,在啮合理论、集合计算和结构设计方面具有特殊性。谐波减速机里面的润滑脂无法像凸轮滚子转台方便更换润滑油,所以容易造成磨损。谐波减速机内部柔轮无法承载大的力矩,所以只能用在比较小的和比较轻切削的工件。